Кормилно управление,която е система от пръти и лостове, служи за прехвърляне на силата от двуногата към шарнирните щифтове и за осъществяване на дадена връзка между ъглите на въртене на управляемите колела. При проектирането на кормилните уреди се извършват изчисленията на кинетиката и мощността на кормилното задвижване и изчисляването на якостта на кормилните възли и части.

Основната задача на кинематичното изчисление на кормилното задвижване е да се определят ъглите на въртене на управляемите колела, да се намерят предавателните отношения на кормилния механизъм, задвижването и управлението като цяло, да се избират параметрите на кормилната връзка и да се координират кинематиката на кормилното управление и окачването. Въз основа на геометрията на въртенето на тролейбуса (фиг. 50), при условие, че управляемите предни колела се търкалят без подхлъзване и моменталният им център на въртене лежи в пресечната точка на осите на въртене на всички колела, външната и вътрешната ъгли на въртенеколелата са свързани в зависимост:

, (4)

, (4)

където е разстоянието между точките на пресичане на осните оси с носещата повърхност.

Фигура 50. Схема на завиване на тролейбус, без да се взема предвид страничната еластичност на гумите.

От получения израз (4) следва, че разликата между котангенсите на ъглите на въртене на външните и вътрешните управляеми колела винаги трябва да бъде постоянна, а моментният център на въртене на тролейбуса (точка 0) трябва да лежи върху продължението на неконтролираната ос.

Само ако тези теоретични условия са изпълнени, теглото на колелото на тролейбуса върху завоя ще се движи без подхлъзване, т.е. имат чисто валцуване. Кормилната връзка е необходима, за да осигури съотношенията, произтичащи от геометрията на кормилното управление между ъглите на кормилното управление на управляемите колела.

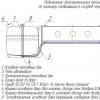

Параметрите на кормилния механизъм са ширината на шарнира (фиг. 51), разстоянието pмежду центровете на сферичните шарнири на трапецовидните лостове; дължина ти ъгъл θ

накланяне на шарнирните лостове. Изборът на параметрите на трапеца при странично твърди управляеми колела започва с определяне на ъгъла θ

наклон на трапецовидните лостове. Те са разположени така, че и -(0.7...0.8,)L със задното разположение на напречната връзка. Ъгъл θ

може да се намери за максимални теоретични ъгли и  по формулата:

по формулата:

или според графиките, показани на (Фигура 7б). Стойност на ъгъла θ \u003d 66 ... 74 ° и съотношението на дължината на лостовете към дължината на напречния прът t / n \u003d0,12 .... 0,16. Дължина м вземете възможно най-голямото оформление. Тогава

.

.

Фигура 51. Диаграма на кормилната връзка и зависимост а / л от l 0 / L 1-3: в м / н равен на 0,12, съответно; 0,14; 0,16

Общото кинематично съотношение на кормилното управление, определено от предавателните числа на механизма U mи карам U брравно на съотношението на общия ъгъл на волана към ъгъла на колелото от заключване до заключване

.

.

За нормална работа на кормилния механизъм максималната стойност на ъглите a и a е в рамките  ... За тролейбусите общият брой завъртания на волана при завъртане на управляемите колела на 40 ° (± 20 °) от неутрално положение не трябва да надвишава 3,5 ( =

1260 о) без да се вземе предвид ъгълът на свободно въртене на волана, който съответства на

... За тролейбусите общият брой завъртания на волана при завъртане на управляемите колела на 40 ° (± 20 °) от неутрално положение не трябва да надвишава 3,5 ( =

1260 о) без да се вземе предвид ъгълът на свободно въртене на волана, който съответства на  .

.

Схематичното оформление на кормилното задвижване се извършва, за да се определят размерите и разположението в пространството на двуногата, щангите и лостовете, както и предавателното отношение на задвижването. В същото време те се стремят да осигурят едновременната симетрия на крайните положения на двуногата спрямо нейтралното му положение, както и равенството на кинематичните предавателни числа на задвижването при завъртане на колелата както надясно, така и наляво. Ако ъглите между двуногата и надлъжния прът, както и между пръта и люлеещото се рамо в крайното му положение са приблизително еднакви, тогава тези условия са изпълнени.

При изчисляването на мощността се определят силите: необходими за завъртане на управляваните колела на място, разработени от усилвателния цилиндър; на волана, когато усилвателят работи и не работи; на волана от страната на реактивните елементи на разпределителя; на колела при спиране; върху отделни кормилни части.

Сила Fнеобходимо за завъртане на управляваните колела по хоризонталната повърхност на тролейбуса се намира въз основа на общия момент M Σпо осите на управляваните колела:

където М е–Моментът на устойчивост на търкаляне на управляемите колела при завъртане около шарнирите; M φ–Моментът на устойчивост на деформация и триене на гумата в контакт с опорната повърхност в резултат на приплъзване на гумата; Мр, M φ- моменти, дължащи се на страничния и надлъжен наклон на шарнирите (фиг. 8).

Фигура 52. Изчисляване на момента на съпротивлението при завъртане на колелото.

Моментът на устойчивост на търкаляне на управляемите колела при завъртане на шарнирите се определя от връзката:

,

,

където е- коефициент на съпротивление при търкаляне; G 1- натоварване на оста, предавано от управляемите колела; - радиус на търкаляне на колелото около оста на въртене: \u003d 0,06 ... 0,08 m; л–Дължината на дневника; r 0- прогнозен радиус на колелото; λ - ъгъл на наклона; β - ъгълът на наклон на цанг щифта.

Моментът на устойчивост на деформация и триене на гумата при контакт с опорната повърхност поради приплъзване на гумата се определя от съотношението:

,

,

където е рамото на силата на триене при плъзгане спрямо центъра на вдлъбнатината на гумата.

Ако приемем, че налягането е равномерно разпределено по площта на отпечатъка,

,

,

където е свободният радиус на колелото. В случая, когато.

Когато се изчислява коефициентът на сцепление към носещата повърхност, изберете максималния φ= 0.8.

Моментите, дължащи се на страничния и надлъжен наклон на шарнирите, са равни:

където е средният ъгъл на въртене на колелото;  ; γ

- ъгълът на наклона на цанга обратно.

; γ

- ъгълът на наклона на цанга обратно.

Сила върху джантата на волана

,

,

къде е радиусът на волана; η - Ефективност на управлението: η= 0.7…0.85.

Изчисляване на кормилните елементи

Натоварванията в кормилното управление и кормилните компоненти се определят въз основа на следните два конструктивни случая˸

Според дадено усилие за проектиране на волана;

За максимално съпротивление на кормилото на място.

Когато превозното средство се движи по неравни пътища или при спиране с различни коефициенти на сцепление под кормилните колела, множество кормилни компоненти поемат динамични натоварвания, които ограничават силата и надеждността на кормилното управление. Динамичното въздействие се взема предвид чрез въвеждане на динамичен коефициент до q \u003d 1,5 ... 3,0.

Очаквано усилие за управление за пътнически автомобили P PK \u003d 700 H. За да се определи усилието върху волана чрез максималното съпротивление при завъртане на управляваните колела на място 166 Управление, е необходимо да се изчисли моментът на съпротивлението при завъртане съгласно следната емпирична формула

M c \u003d (2p около / 3) V O b k / r w ,

където p about - коефициент на сцепление при завъртане на колелото на място ((p около \u003d 0,9 ... 1,0), G k - натоварване на задвижваното колело, p w - въздушно налягане в гумата.

Усилие върху волана за завъртане на място

Р w \u003d Mc / (u a R PK nPp y),

където u a е ъгловото предавателно отношение.

Ако изчислената стойност на усилието на волана е по-голяма от горното условно конструктивно усилие, тогава превозното средство изисква инсталирането на усилвател на кормилното управление. Кормилен вал. В повечето дизайни ᴇᴦο е куха. Кормилният вал е натоварен с въртящ момент

M PK \u003d P PK R PK .

Торсионно напрежение на кухия вал

m \u003d M PK D /. (8.4)

Допустимо напрежение [t] \u003d 100 MPa.

Също така се проверява ъгълът на усукване на кормилния вал, който е разрешен в рамките на 5 ... 8 ° на един метър от дължината на вала.

Кормилна предавка. За механизъм, който включва глобоиден червей и ролка, се определя контактното напрежение в зацепването

o \u003d Px / (Fn), (8,5)

P x - осова сила, възприемана от червея; F е зоната на контакт на един валяк с гребена (сумата от площите на двата сегмента, фиг. 8.4) и е броят на валяка.

Аксиална сила

Px \u003d Mrk / (r wo tgP),

Материалът на червея е цианидната стомана ZOKH, 35X, 40X, ZOKHN; ролков материал - закалена стомана 12ХНЗА, 15ХН.

Допустимо напрежение [a] \u003d 7 ... 8MPa.

За механизма на винтовата рейка в връзката "гайка с винтова топка" се определя условното радиално натоварване P 0 на топка

P w \u003d 5P x / (mz COs - $ con),

където m е броят на работните обороти, z е броят на топките в един завой, 8 fin е ъгълът на контакт на топките с жлебовете (d fin \u003d 45 o).

Контактно напрежение, определящо силата на топката

където E е модулът на еластичност, d m е диаметърът на топката, d k е диаметърът на жлеба, k kr е коефициентът в зависимост от

кривина на контактните повърхности (k cr \u003d 0,6 ... 0,8).

Допустимо напрежение [a (W] \u003d 2500..3500 MPa въз основа на диаметъра на топката Съгласно GOST 3722-81 трябва да се определи натоварването при скъсване, действащо върху една топка.

Изчисляване на кормилните елементи - понятие и видове. Класификация и характеристики на категорията "Изчисляване на кормилни елементи" 2015, 2017-2018.

ВЪВЕДЕНИЕ

Дисциплината "Основи на изчисляване на конструкцията и единиците на автомобилите" е продължение на дисциплината "Конструкция на автомобили и трактори" и целта на курсовата работа е да затвърди знанията, придобити от студента при изучаването на тези дисциплини.

Курсовата работа се извършва от студента самостоятелно с помощта на учебници, учебни помагала, справочници, GOST, OST и други материали (монографии, научни списания и доклади, Интернет).

Курсовата работа включва изчисляването на системите за управление на превозното средство: управление (нечетен номер на кода на студента) или спирачка (четен номер на код на студента) Прототипът на автомобила и първоначалните данни се избират от последните две цифри от кода на ученика. Коефициент на сцепление на колелата с пътя \u003d 0,9.

За кормилното управление графиката трябва да бъде: 1) диаграма на завъртане на автомобила с индикация на радиуса и ъглите на управляемите колела, 2) диаграма на кормилния механизъм с изчислените формули на неговите параметри, 3) диаграма на кормилния лост при определяне на зависимостта на ъглите на въртене на външните и вътрешните управляеми колела по графичен начин , 4) графики на зависимостите на ъглите на въртене на външните и вътрешните управляеми колела, 5) общата схема на управление, 6) схемата за изчисляване на напреженията в кормилната сошка.

Графичната част на спирачната система трябва да съдържа: 1) диаграма на спирачния механизъм с изчислените формули на спирачния момент, 2) статичната характеристика на спирачния механизъм, 3) обща диаграма спирачна система, 4) диаграма на спирачен клапан или главен спирачен цилиндър с хидравличен вакуумен усилвател.

Първоначални данни за сцепление, динамично и икономическо изчисление на превозното средство.

Изчисляване на кормилното управление на превозното средство

Основни технически параметри

Минимален радиус на завъртане (външно колело).

където L е основата на автомобила;

Нmax - максималният ъгъл на въртене на външния волан.

При дадена стойност на минималния радиус и основата на автомобила се определя максималният ъгъл на въртене на външното колело.

В съответствие с модела на завъртане на превозното средство (който трябва да бъде съставен), определете максималния ъгъл на въртене на вътрешното колело

където M е разстоянието между осите на шарнирите.

Геометрични параметри на кормилната връзка.

За определяне геометрични параметри използвайте графични методи за управление на кормилното управление (необходимо е да се изготви диаграма в мащаб).

Дължината на напречната връзка и страните на трапеца се определя въз основа на следните съображения.

Пресечната точка на удължението на осите на страничните лостове на трапеца е на разстояние 0,7 L от предната ос, ако трапецът е отзад, и на разстояние L, ако трапецът е отпред (определено от прототипа).

Оптималното съотношение на дължината m на страничния трапецовиден рамо към дължината n на напречната връзка е m \u003d (0,12 ... 0,16) n.

Числовите стойности на m и n могат да бъдат намерени от сходството на триъгълниците

където е разстоянието от цанговия щифт до точката на пресичане на удължението на осите на страничните лостове на кормилната връзка.

Въз основа на получените данни графичната конструкция на кормилния трапец се извършва в мащаб. След това, след като е начертал на равни ъглови интервали позицията на списанието на вътрешното колело, графично се намират съответните позиции на външното колело и се нанася графика на зависимостта, която се нарича действителна. Освен това, съгласно уравнение (2.5.2), се изгражда теоретична зависимост. Ако максималната разлика между теоретичните и действителните стойности не надвишава 1,50 при максималния ъгъл на завиване на вътрешното колело, тогава трапецът се счита за правилно избран.

Съотношението на ъгъла на завиване е съотношението на елементарния ъгъл на завиване към полусумата на елементарните ъгли на управление на външните и вътрешните колела. Той е променлив и зависи от предавателните числа на кормилния механизъм Uрм и кормилната предавка U рп

Съотношението на кормилната предавка е съотношението между елементарния ъгъл на въртене на волана и елементарния ъгъл на въртене на вала на двуногата. Максималната стойност трябва да съответства на неутралното положение на волана за леките автомобили и екстремното положение на волана за камиони без сервоуправление.

Съотношението на кормилната предавка е съотношението на рамената на задвижващите лостове. Тъй като положението на лостовете в процеса на завъртане на волана се променя, предавателното отношение на кормилното задвижване е променливо: Uрп \u003d 0,85 ... 2,0.

Съотношение на сервоуправлението

къде е моментът, приложен към волана;

Моментът на съпротива при завъртане на управляваните колела.

При проектирането на автомобили, минималните (60N) и максималните (120N) усилия са ограничени.

Според GOST 21398-75, за завъртане на място върху бетонна повърхност, силата не трябва да надвишава 400 N за леки автомобили, 700 N за камиони.

Моментът на съпротивлението при завъртане на управляемите колела се изчислява по емпиричната формула:

където е коефициентът на сцепление при завъртане на колелото на място (\u003d 0,9 ... 1,0);

Рш - налягане на въздуха в гумата, MPa.

Параметри на волана.

Максималният ъгъл на въртене на волана във всяка посока е вътре 540 ... 10800 (1,5 ... 3 оборота).

Диаметърът на волана е стандартизиран: за лекотоварни автомобили и камиони той е 380 ... 425 мм, а за камиони 440 ... 550 мм.

Усилие върху волана за завъртане на място

Rp.k \u003d Ms / (), (1.8)

където Rpk е радиусът на волана;

Ефективност на управлението.

Ефективност на управлението. Директна ефективност - при прехвърляне на мощност от волана към двуногата

рм \u003d 1 - (Мтр1 / Мр.к) (1.9)

където Mtr1 е моментът на триене на кормилния механизъм, намален до волана.

Обратната ефективност характеризира прехвърлянето на сила от двуногата към волана:

pm \u003d 1 - (Mtr2 / Mv.s) (1.10)

където Мтр2 - моментът на триене на кормилния механизъм, намален до вала на двуногата;

Mv.s е моментът на вала на двуногата, захранван от управляемите колела.

Ефективността, както пряка, така и обратна, зависи от конструкцията на кормилния механизъм и има следните значения:

pm \u003d 0,6 ... 0,95; pm \u003d 0,55 ... 0,85

А. А. Енаев

Автомобили.

Проектиране и изчисление

управление

Учебно ръководство

Братск 2004

|

2. ЦЕЛ, ИЗИСКВАНИЯ И КЛАСИФИКАЦИЯ ... 3. ИЗБОР НА МЕТОДА ЗА ЗАВЪРТВАНЕ НА КОЛИ ... 4. ИЗБОР НА РУЛЕВА СИСТЕМА ……………. 5. РУЛЕВИ ПРЕДЛОЖЕНИЯ ………………………………… .. 5.1. Предназначение, изисквания, класификация …………… ... 5.2. Очаквани параметри на кормилния механизъм ………… .. 5.3. Избор на типа кормилен механизъм ………………………. 5.4. Материали, използвани за производството на кормилни механизми ………………………………………………… ... 6. РУЛЕВИ ПРЕДСТАВИТЕЛИ ………………………………………. 6.1. Предназначение, изисквания, класификация …………… ... 6.2. Очаквани параметри на кормилния механизъм …………… .. 6.3. Избор на типа кормилно управление …………………………. 6.4. Материали, използвани за производството на кормилни механизми ……………………………………………………… 7. МОЩНО УПРАВЛЕНИЕ ……………… .. 7.1. Предназначение, изисквания, класификация …………… ... 7.2. Очаквани параметри на сервоуправлението ……………………………………………………………. 7.3. Изборът на оформлението на усилвателите ... ... ... ... ... ... 7.4. Усилвателни помпи …………………………………… ... 7.5. Материали, използвани за производството на усилватели с помпи ……………………………………………………… ... 8. ИЗЧИСЛЯВАНЕ НА КОРМОВОТО УПРАВЛЕНИЕ …………………… ... 8.1. Кинематично изчисление на задвижването на кормилното управление ……………. 8.2. Предавателно число на кормилното управление ... 9. ИЗЧИСЛЯВАНЕ НА МОЩНОСТТА НА РУЛЕВОТО УПРАВЛЕНИЕ ... ... ... ... 9.1. Сила на волана ……………………………… 9.2. Силата, развивана от усилвателния цилиндър ………… .. 9.3. Усилие на колела по време на спиране ... 9.4. Усилията върху страничните и надлъжните пръти …………… 10. ХИДРАВЛИЧНО ИЗЧИСЛЯВАНЕ НА УСИЛИТЕЛЯ …………… 11. СИЛА НА РУЛЕВОТО УПРАВЛЕНИЕ .. 11.1. Изчисляване на кормилните механизми ………………………… ... 11.2. Изчисления на кормилното задвижване …………………………… |

Проектирането и изчисляването на управлението на кормилното управление е един от компонентите на курсовия проект в дисциплината "Автомобили".

На първия етап от проектирането на курса е необходимо да се извърши изчисляване на сцеплението и да се изследват експлоатационните свойства на превозното средство, като се използват насоките „Автомобили. Общи разпоредби. Изчисляване на сцеплението "и след това продължете, в съответствие с заданието, с проектирането и изчислението на агрегата или системата на шасито на превозното средство.

Когато проектирате и изчислявате управление на кормилното управление, е необходимо да изберете препоръчаната литература, прочетете внимателно това ръководство. Последователността на работата по проектирането и изчисляването на органите за управление е както следва:

1. Изберете начина на завъртане на автомобила, схема на управление, тип кормилен механизъм, схема на разположение на усилвателя (ако е необходимо).

2. Извършете кинематично изчисление, изчисляване на мощността, хидравлично изчисление на усилвателя (ако за монтажа на усилвателя е предвидено кормилно управление).

3. Изберете размерите на частите и извършете изчислението на якостта.

Това ръководство за обучение описва подробно как да изпълнявате всички тези видове работа.

2. ЦЕЛ, ИЗИСКВАНИЯ И КЛАСИФИКАЦИЯ

Управление - набор от устройства, които служат за завъртане на управляваните колела на автомобил, когато водачът действа върху волана и се състои от кормилен механизъм и задвижване (фиг. 1).

Кормилната уредба е частта от кормилното управление от кормилното колело до кормилната сошка, а кормилната уредба включва части от кормилната двуножка до оста на шарнира.

Фигура: 1. Схема на управление:

1 - волан; 2 - кормилен вал; 3 - кормилна колона; 4 - редуктор; 5 - кормилна сошка; 6 - надлъжен кормилен прът; 7 - въртящ щифт; 8 - въртящ се лост; 9 - страничен лост; 10 - напречна тяга

На кормилното управление се налагат следните изисквания:

1) осигуряване на висока маневреност превозни средства, при които са възможни резки и бързи завои в относително ограничени зони;

2) лекота на управление, оценявана от силата, приложена към волана.

За автомобили без усилвател при движение тази сила е 50 ... 100 N, а с усилвател - 10 ... 20 N. За товарни автомобили усилието върху волана е регулирано: 250 ... 500 N - за управление без усилвател; 120 N - за сервоуправление;

3) търкаляне на управляваните колела с минимално странично приплъзване и приплъзване при завъртане на автомобила;

4) точността на проследяващото действие, предимно кинематично, при което всяко дадено положение на волана ще съответства на добре дефинирана предварително изчислена кривина на завоя;

Както беше отбелязано по-горе, управление с усилвател е елементарна автоматична система за управление с плътна обратна връзка. При неблагоприятна комбинация от параметри система от този тип може да се окаже нестабилна.В този случай нестабилността на системата се изразява в автоколебания на управляваните колела. Такива колебания са наблюдавани при някои експериментални модели на местни автомобили.

Задачата на динамичното изчисление е да намери условията, при които автоколебанията не биха могли да възникнат, ако са известни всички необходими параметри за изчислението, или да идентифицира кои параметри трябва да бъдат променени, за да спрат автоколебанията върху експерименталната проба, ако те се наблюдават.

Нека първо разгледаме физическата същност на процеса на трептене на задвижваните колела. Позовавайки се отново на усилвателната схема, показана на фиг. 1. Усилвателят може да се активира както от водача при прилагане на сила към волана, така и от управляемите колела от удари от пътя.

Експериментите показват, че такива вибрации могат да възникнат по време на праволинейно движение на автомобил с висока скорост, при завиване при движение с ниска скорост, а също и при завъртане на колелата на място.

Нека разгледаме първия случай. Когато управляваното колело се завърти от удари отстрани на пътя или по някаква друга причина, корпусът на клапана ще започне да се движи спрямо макарата и веднага след като елиминира празнината Δ 1, течността ще започне да тече в кухината А на силовия цилиндър. В този случай воланът и кормилната сошка се считат за неподвижни.Налягането в кухина А ще се увеличи и ще предотврати продължаването на завоя. Поради еластичността на гумените маркучи на хидравличната система и еластичността на механичните връзки, отнема известно време за запълване на кухината А с течност (за създаване на работно налягане), през което управляваните колела имат време да се завъртят под определен ъгъл. Налягането в кухина А ще доведе до завъртане на колелата в обратна посока, докато макарата не е в неутрално положение. Тогава налягането спада. Силата на инерция, както и остатъчното налягане в кухина А, ще завъртят управляваните колела от неутрално положение надясно и цикълът ще се повтори отстрани на дясната кухина.

Този процес е показан на фиг. 33, а и б.

Ъгълът θ 0 съответства на такъв завой на управляемите колела, при който силата, предавана на кормилната предавка, достига стойността, необходима за преместване на макарата.

На фиг. 33, c показва зависимостта p \u003d f (θ), нанесена от кривите на фиг. 33, а и б. Тъй като ходът на пръта може да се разглежда като линейна функция на ъгъла на въртене (поради малкия ъгъл θ max), графиката (фиг. 33, в) може да се разглежда като индикаторна диаграма на силовия цилиндър на усилвателя. Областта на индикаторната схема определя работата, изразходвана от усилвателя за люлеене на управляваните колела.

Трябва да се отбележи, че описаният процес може да се наблюдава само ако воланът остава неподвижен по време на трептенията на управляваните колела. Ако воланът се завърти, усилвателят няма да се включи. Така например, усилвателите, задвижвани от разпределители от ъгловото изместване на горната част на кормилния вал спрямо долната, обикновено имат това свойство и не предизвикват автоколебания.

Когато управляваните колела се завъртят на място или когато автомобилът се движи с ниска скорост, вибрациите, причинени от усилвателя, се различават по своя характер от разглежданите.Налягането по време на такива вибрации се увеличава само в една кухина. Диаграма на индикатора за този случай е показано на фиг. 33, d.

Такива колебания могат да бъдат обяснени по следния начин. Ако в момента, съответстващ на завъртането на колелата през определен ъгъл θ r, кормилното колело се забави, тогава управляемите колела (под действието на инерционни сили и остатъчно налягане в силовия цилиндър) ще продължат да се движат и въртят през ъгъла θ r + θ max. В този случай налягането в силовия цилиндър ще падне до 0, тъй като макарата ще бъде в положението, съответстващо на въртенето на колелата през ъгъла θ r. След това еластичната сила на гумата ще започне да завърта управляваното колело в обратна посока. Когато колелото се завърти отново под ъгъл θ r, усилвателят ще се включи. Налягането в системата няма да започне да се покачва веднага, но след известно време, през което контролираното колело ще може да се завърти през ъгъла θ r -θ max. В този момент завъртането наляво ще спре, тъй като силовият цилиндър ще започне да работи и цикълът ще се повтори от самото начало.

Обикновено работата на усилвателя, определена от площта на индикаторните диаграми, е незначителна в сравнение с работата на триенето в шарнирите, шарнирните връзки и гумата, а автоколебанията не са възможни. Когато областите на индикаторните диаграми са големи и работата, която те определят, е сравнима с работата на триене, вероятни са постоянни колебания. Този случай е разследван по-долу.

За да намерим условията за стабилност на системата, налагаме ограничения върху нея:

- Управляваните колела имат една степен на свобода и могат да се въртят само щифтовете в процепа в разпределителя на усилвателя.

- Воланът е твърдо фиксиран в неутрално положение.

- Връзката между колелата е абсолютно твърда.

- Масата на макарата и частите, свързващи я с управляващите колела, е незначителна.

- Силите на триене в системата са пропорционални на първите степени на ъгловите скорости.

- Твърдостите на елементите на системата са постоянни и не зависят от големината на съответните измествания или деформации.

Останалите предположения, направени в анализа, се договарят в хода на презентацията.

По-долу изследваме стабилността на кормилните системи с хидравлични усилватели, монтирани според две възможни опции: с дълга обратна връзка и къса.

Структурните и дизайнерски схеми на първия вариант са показани на фиг. 34 и 35 с плътни линии, втората с пунктирани линии. В първия вариант обратната връзка действа върху клапана, след като силовият цилиндър завърти управляваните колела. Във втората версия тялото на разпределителя се движи, като изключва усилвателя, едновременно с пръта на силовия цилиндър.

Първо, нека разгледаме всеки елемент от веригата с дълъг контур.

Кормилна предавка (не е показано в блоковата схема). Завъртането на волана под някакъв малък ъгъл a предизвиква сила T c в надлъжната тяга

T c \u003d c 1 (αi r.m l c - x 1), (26)

където c 1 - намалена до надлъжна тяга на коравина на кормилния вал и надлъжна тяга; l c - дължина на двуногата; x 1 - движение на макарата.

Задвижване на дистрибутора. За задвижването за управление на клапана входната стойност е силата T c, а изходната стойност е изместването на макарата x 1. Уравнението на задвижването, отчитащо обратната връзка за ъгъла на въртене на управляемите колела θ и за налягането в системата p има следната форма за T c\u003e T n:

(27)

(27)

където К о.с - коефициент на усилие за обратна връзка върху ъгъла на въртене на управляваните колела; c n - твърдост на центриращите пружини.

Дистрибутор. Трептенията, причинени от усилвателя на движеща се кола, са свързани с редуващо се включване на едната или другата кухина на силовия цилиндър. Уравнението на разпределителя в този случай има формата

където Q е количеството течност, постъпващо в тръбопроводите на силовия цилиндър; x 1 -θl s K о.с \u003d Δx - изместване на макарата в тялото.

Функцията f (Δx) е нелинейна и зависи от конструкцията на макарата на клапана и производителността на помпата. В общия случай, като се имат предвид характеристиките на помпата и конструкцията на разпределителя, количеството течност Q, постъпващо в силовия цилиндър, зависи както от хода Δx на макарата в тялото, така и от разликата в налягането Δp на входа и изхода на разпределителя.

Разпределителите на усилвателите са проектирани така, че, от една страна, с относително големи технологични допуски за линейни размери, те имат минимално налягане в системата при неутрално положение на макарата, а от друга страна, минимално изместване на макарата за задвижване на усилвателя. В резултат на това клапанният клапан на усилвателя е близо до вентилния вентил според характеристиката Q \u003d f (Δx, Δp), т.е. стойността на Q не зависи от налягането Δp и е само функция от изместването на макарата. Като се вземе предвид посоката на действие на силовия цилиндър, той ще изглежда, както е показано на фиг. 36, а. Тази характеристика е присъща на релейните връзки на системите за автоматично управление. Линеаризацията на тези функции се извършва по метода на хармоничната линеаризация. В резултат на това получаваме за първата верига (фиг. 36, а)

където Δx 0 е изместването на макарата в тялото, при което започва рязко повишаване на налягането; Q 0 - количеството течност, постъпващо в напорната тръба със затворени работни слотове; а - максималният ход на макарата в тялото, определен от амплитудата на трептенията на управляваните колела.

Тръбопроводи. Налягането в системата се определя от количеството течност, постъпващо в напорната линия и еластичността на тръбата:

където x 2 - ход на буталото на силовия цилиндър, положителна посока към налягането; c 2 - обемна твърдост на хидравличната система; c g \u003d dp / dV g (V g \u003d обем на напорната линия на хидравличната система).

Захранващ цилиндър. От своя страна ходът на пръта на силовия цилиндър се определя от ъгъла на въртене на управляемите колела и деформацията на свързващите части на силовия цилиндър с управляемите колела и с опорната точка

(31)

(31)

където l 2 - рамото на прилагане на силата на силовия цилиндър спрямо осите на шарнирите на колелата; c 2 - твърдост на закрепването на силовия цилиндър, намалена до хода на пръта на силовия цилиндър.

Волани. Уравнението на завъртане на управляемите колела спрямо опорите е от втори ред и най-общо казано е нелинейно. Като се има предвид, че трептенията на управляемите колела възникват при относително малки амплитуди (до 3-4 °), може да се приеме, че стабилизиращите моменти, причинени от еластичността на каучука и наклона на шарнирите, са пропорционални на първата степен на ъгъла на управление на управляваните колела, а триенето в системата зависи от първата степен на ъгловия скорост на завъртане на колелото. Уравнението в линеаризирана форма изглежда така:

където J е моментът на инерция на управляваните колела и части, твърдо свързани с тях по отношение на осните оси; Г - коефициент, характеризиращ загубите от триене в кормилния механизъм, хидравличната система и в гумите на колелата; N е коефициент, характеризиращ ефекта на стабилизиращия момент, произтичащ от накланянето на шарнирите и еластичността на гумата на гумата.

Твърдостта на кормилното управление не се взема предвид в уравнението, тъй като се смята, че вибрациите са малки и се появяват в диапазона от ъгли, при които тялото на макарата се движи на разстояние, по-малко или равно на пълния ход. Продуктът Fl 2 p определя величината на момента, създаден от силовия цилиндър по отношение на цанга, а продуктът f pe l e K o.c p е силата на реакцията от страна на обратната връзка със стойността на стабилизиращия момент. Влиянието на момента, създаден от центриращите пружини, може да бъде пренебрегнато поради неговата малкост в сравнение със стабилизиращата.

По този начин, в допълнение към горните предположения, на системата се налагат следните ограничения:

- надлъжните сили на тягата линейно зависят от въртенето на вала на двуногата, няма триене в надлъжните тяги и в задвижването към макарата;

- разпределителят е връзка с характеристика на релето, т.е. до определено изместване Δx 0 на макарата в тялото, течността от помпата не навлиза в силовия цилиндър;

- налягането в напорната линия и силовия цилиндър е право пропорционално на излишния обем течност, постъпваща в тръбопровода, т.е.обемната твърдост на хидравличната система c g е постоянна.

Разглежданата схема на управление с хидравличен усилвател е описана от система от седем уравнения (26) - (32).

Изследването на стабилността на системата беше проведено с помощта на алгебричния критерий Раус-Хурвиц.

За това са направени няколко трансформации. Намерено е характеристичното уравнение на системата и условието за нейната устойчивост, което се определя от следното неравенство:

(33)

(33)

От неравенството (33) следва, че при a≤Δx 0 трептенията са невъзможни, тъй като отрицателният член на неравенството е равен на 0.

Амплитудата на движение на макарата в тялото при дадена постоянна амплитуда на трептенията на управляемите колела θ max се намира от следното съотношение:

(34)

(34)

Ако налягането p \u003d p max при ъгъл θ max, тогава изместването a зависи от съотношението на твърдостта на центриращите пружини и надлъжната тяга c n / c 1, площта на реактивните бутала f RE, силата на предварителното компресиране на центриращите пружини T n и коефициента на обратна връзка K oss. Колкото по-голямо е съотношението c n / c 1 и площта на реактивните елементи, толкова по-вероятно е стойността на a да бъде по-малка от стойността Δx 0 и автоколебанията са невъзможни.

Този начин за елиминиране на самоколебанията обаче не винаги е възможен, тъй като увеличаването на твърдостта на центриращите пружини и размера на реакционните елементи, увеличавайки усилията върху волана, оказват влияние върху управлението на автомобила, а намаляването на твърдостта на надлъжната тяга може да допринесе за появата на вибрации от тип шим.

Четири от петте положителни термина за неравенство (33) включват като фактор параметъра Г, който характеризира триенето в кормилното управление, гумата на гумите и амортизацията поради преливане на течност в усилвателя. Обикновено е трудно за конструктор да променя този параметър. Отрицателният член включва като фактори дебита на течността Q 0 и коефициента на обратна връзка K o.w. С намаляване на техните стойности тенденцията към автоколебания намалява. Стойността Q 0 е близка до производителността на помпата. Така че, за да премахнете автоколебанията, причинени от усилвателя, докато автомобилът се движи, трябва:

- Увеличаване на твърдостта на центриращите пружини или увеличаване на площта на реакционните бутала, ако е възможно поради лекотата на управление.

- Намаляване на производителността на помпата, без да се намалява скоростта на управление на управляемите колела под минимално допустимата.

- Намаляване на усилването на обратната връзка K о.с, т.е. намаляване на хода на тялото на макарата (или макарата), причинено от завъртане на контролираните колела.

Ако автоколебанията не могат да бъдат елиминирани по тези методи, тогава е необходимо да се смени кормилната уредба или да се въведе специален амортисьор за вибрации (амортисьор за течност или сухо триене) в системата на сервоуправлението. Нека разгледаме друг възможен вариант на усилвателното устройство на автомобил, който има по-малка тенденция да възбужда автоколебания. Той се различава от предишния с по-кратка обратна връзка (вижте пунктираната линия на фиг. 34 и 35).

Уравненията на клапана и задвижването към него се различават от съответните уравнения от предишната схема.

Уравнението на задвижването към клапана има формата при T c\u003e T n:

(35)

(35)

2 уравнение на клапана

(36)

(36)

където i e е кинематичното предавателно отношение между движението на макарата на клапана и съответното движение на пръта на силовия цилиндър.

Подобно изследване на новата система от уравнения води до следното условие за отсъствие на автоколебания в система с кратка обратна връзка

(37)

(37)

Полученото неравенство се различава от неравенството (33) в увеличената стойност на положителните условия. В резултат на това всички положителни членове са по-големи от отрицателните при реални стойности на параметрите, включени в тях, следователно система с кратка обратна връзка е почти винаги стабилна. Триенето в системата, характеризиращо се с параметъра Г, може да бъде намалено до нула, тъй като четвъртият положителен член на неравенството не съдържа този параметър.

На фиг. 37 показва кривите на зависимостта на количеството на триене, необходимо за затихващи трептения в системата (параметър D), от производителността на помпата, изчислено по формули (33) и (37).

Зоната на стабилност за всеки от усилвателите е между оста на ординатите и съответната крива. При изчисленията амплитудата на вибрациите на макарата в тялото беше взета като минимално възможна от състоянието на включването на усилвателя: a≥Δx 0 \u003d 0,05 cm.

Останалите параметри, включени в уравнения (33) и (37), имат следните стойности (което приблизително съответства на управлението камион товароносимост 8-12 т): J \u003d 600 kg * cm * sec 2 / rad; N \u003d 40 000 kg * cm / rad; Q \u003d 200 cm 3 / сек; F \u003d 40 cm 2; l 2 \u003d 20 cm; l 3 \u003d 20 cm; c g \u003d 2 kg / cm 5; c 1 \u003d 500 kg / cm; c 2 \u003d 500 kg / cm; c n \u003d 100 kg / cm; f r.e \u003d 3 cm 2.

За усилвател с дълга обратна връзка зоната на нестабилност се намира в диапазона на реалните стойности на параметъра Г, за усилвател с кратка обратна връзка в диапазона на несъществуващите стойности на параметъра.

Помислете за трептенията на управляемите колела, които възникват при завиване на място. Индикаторната схема на силовия цилиндър по време на такива трептения е показана на фиг. 33, г. Зависимостта на количеството течност, постъпващо в силовия цилиндър, от движението на макарата в корпуса на клапана има формата, показана на фиг. 36, б. По време на такива трептения хлабината Δx 0 в макарата вече е елиминирана чрез завъртане на волана и при най-малкото изместване на макарата предизвиква приток на течност в силовия цилиндър и увеличаване на налягането в него.

Линеаризацията на функцията (виж фиг. 36, в) дава уравнението

(38)

(38)

Коефициентът N в уравнение (32) в този случай ще бъде определен не от действието на стабилизиращия момент, а от устойчивостта на усукване на контактните гуми. Може да се вземе за системата, разглеждана като пример, равен на N \u003d 400 000 kg * cm / rad.

Условието за стабилност на система с дълга обратна връзка може да се получи от уравнение (33), като се замести в нея вместо израза изрази (2Q 0 / πa).

В резултат получаваме

(39)

(39)

Условията за неравенство (39), съдържащи параметъра а в числителя, намаляват с намаляване на амплитудата на вибрациите и, като се започне от някои достатъчно малки стойности на a, те могат да бъдат пренебрегнати. Тогава условието за стабилност се изразява в по-проста форма:

(40)

(40)

При реални съотношения на параметрите неравенството не се наблюдава и усилвателите, подредени по схема с дълга обратна връзка, почти винаги предизвикват автоколебания на управляваните колела при завъртане на място с една или друга амплитуда.

Възможно е да се елиминират тези колебания, без да се променя видът на обратната връзка (и следователно оформлението на усилвателя) до известна степен само чрез промяна на формата на характеристиката Q \u003d f (Δx), придаване на наклон (виж фиг. 36, г) или чрез значително увеличение на амортизацията в системата (параметър Г). Технически, за да се промени формата на характеристиките, се правят специални скосявания върху работните ръбове на макарите. Изчисляването на системата за стабилност с такъв разпределител е много по-сложно, тъй като предположението, че количеството течност Q, постъпващо в силовия цилиндър, зависи само от изместването на макарата Δx, не може да бъде прието, тъй като работната секция на припокриването на работните слотове е опъната и количеството входящи течност Q в този раздел също зависи от разликата в налягането в системата преди и след макарата. Методът за увеличаване на амортизацията е разгледан по-долу.

Помислете какво се случва при завиване на място, ако има кратка обратна връзка. В уравнение (37) изразът [(4π) (Q 0 / a)] √ трябва да се замени с израза (2 / π) * (Q 0 / a). В резултат на това получаваме неравенството

(41)

(41)

Елиминирайки, както в предишния случай, получаваме условията, съдържащи количеството а в числителя

(42)

(42)

При неравенството (42) отрицателният член е с порядък по-малък от този в предишния и следователно в система с кратка обратна връзка, с наистина възможни комбинации от параметри, не възникват автоколебания.

По този начин, за да се получи умишлено стабилна система на сервоуправление, обратната връзка трябва да обхваща само практически инерционни връзки на системата (обикновено силовият цилиндър и директно свързаните части). В най-трудните случаи, когато не е възможно да се монтират силовият цилиндър и разпределителят в непосредствена близост един до друг, за да се овлажнят автоколебания, в системата се въвеждат хидравлични амортисьори (амортисьори) или хидравлични брави - устройства, които пропускат течност в силовия цилиндър или обратно, само когато се прилага налягане от разпределителя.